17.00-25/1.7 фелна за утоваривач на точкове грађевинске опреме

Точкови произвођача оригиналне опреме (OEM), познати и као фабрички точкови, су точкови који се стандардно испоручују на возилима када се први пут произведу. Процес израде OEM точкова обухвата неколико корака, укључујући дизајн, избор материјала, ливење или ковање, машинску обраду, завршну обраду и контролу квалитета.

Волво утоваривачи на точкове обично имају карактеристике као што су:

1. Дизајн: OEM точкови почињу фазом пројектовања где инжењери и дизајнери креирају спецификације точка, укључујући димензије, стил и носивост. Дизајн такође узима у обзир факторе као што су тежина возила, захтеви за перформансе и естетика.

2. Избор материјала: Избор материјала је кључан за чврстоћу, издржљивост и тежину точка. Већина OEM точкова је направљена од легуре алуминијума или челика. Алуминијумски точкови су чешћи због мање тежине и бољег изгледа. Специфични састав легуре се бира на основу жељених својстава точка.

3. Ливење или ковање: Постоје две основне методе производње за израду OEM точкова: ливење и ковање.

- Ливење: При ливењу, растопљена легура алуминијума се сипа у калуп који има облик точка. Како се легура хлади и стврдњава, она поприма облик калупа. Ова метода се обично користи за креирање сложених дизајна и исплативија је за производњу великог броја точкова.

- Ковање: Ковање подразумева обликовање загрејаних алуминијумских легура помоћу преса или чекића под високим притиском. Ова метода обично даје јаче и лакше точкове у поређењу са ливењем, али је скупља и погоднија за возила оријентисана на перформансе.

4. Машинска обрада: Након ливења или ковања, точкови пролазе кроз процес машинске обраде како би се побољшао њихов облик, уклонио вишак материјала и створиле карактеристике као што су дизајн жбица, рупе за навртке и површина за монтажу. Компјутерски контролисане машине обезбеђују прецизност и конзистентност у овој фази.

5. Завршна обрада: Точкови пролазе кроз различите процесе завршне обраде како би се побољшао њихов изглед и заштитили од корозије. То укључује фарбање, прашкасто премазивање или наношење провидног заштитног слоја. Неки точкови могу бити и полирани или машински обрађени како би се створиле специфичне површинске текстуре.

6. Контрола квалитета: Током целог процеса производње, примењују се строге мере контроле квалитета како би се осигурало да точкови испуњавају стандарде безбедности, перформанси и естетике. То укључује тестирање структурног интегритета, равнотеже, димензија и завршне обраде површине.

7. Тестирање: Након што су точкови произведени и завршени, подвргавају се разним тестовима као што су испитивање радијалног и бочног замора, испитивање удара и испитивање напрезања. Ови тестови помажу у провери чврстоће и издржљивости точкова под различитим условима.

8. Паковање и дистрибуција: Након што прођу контролу квалитета и тестирање, точкови се пакују и дистрибуирају фабрикама за монтажу аутомобила ради уградње на нова возила. Такође могу бити доступни као резервни делови за постпродајну употребу.

Генерално, процес израде ОЕМ точкова је комбинација инжењерства, науке о материјалима, прецизне обраде и контроле квалитета како би се осигурало да точкови испуњавају стандарде безбедности, перформанси и естетике, а истовремено допуњују дизајн и функционалност возила.

Више избора

| Утоваривач на точкове | 14.00-25 |

| Утоваривач на точкове | 17.00-25 |

| Утоваривач на точкове | 19.50-25 |

| Утоваривач на точкове | 22.00-25 |

| Утоваривач на точкове | 24.00-25 |

| Утоваривач на точкове | 25.00-25 |

| Утоваривач на точкове | 24.00-29 |

| Утоваривач на точкове | 25.00-29 |

| Утоваривач на точкове | 27.00-29 |

| Утоваривач на точкове | ДВ25x28 |

Производни процес

1. Билет

4. Склапање готовог производа

2. Вруће ваљање

5. Сликање

3. Производња додатне опреме

6. Готов производ

Инспекција производа

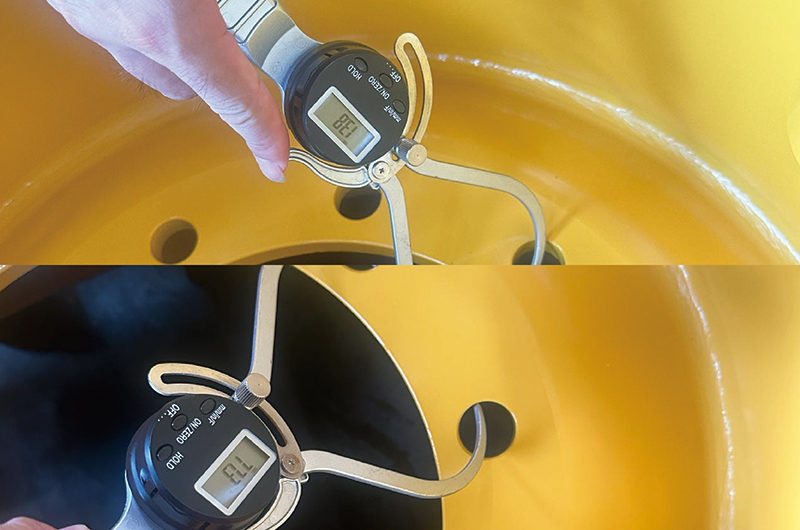

Индикатор са бројчаником за детекцију истека производа

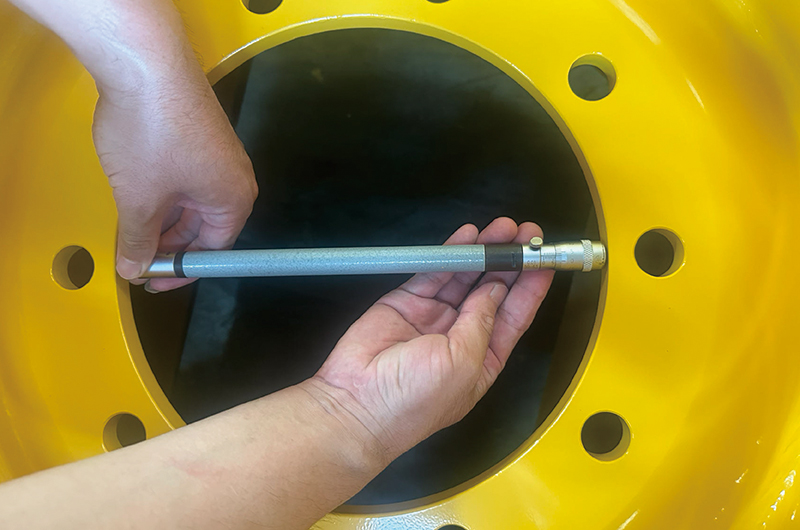

Спољни микрометар за детекцију, унутрашњи микрометар за детекцију унутрашњег пречника централне рупе

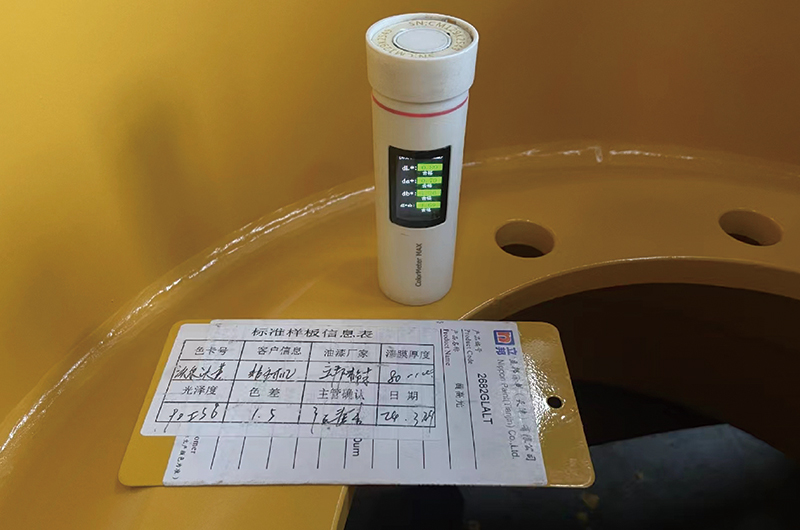

Колориметар за откривање разлике у боји боје

Спољни пречник микрометра за детекцију положаја

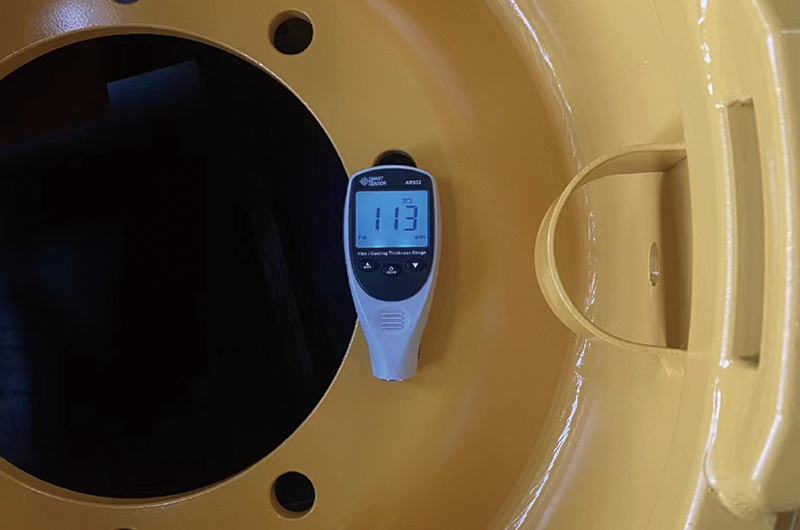

Мерач дебљине филма боје за мерење дебљине боје

Недеструктивно испитивање квалитета завара производа

Снага компаније

Хонгјуан Вхеел Груп (ХИВГ) је основана 1996. године, професионални је произвођач фелни за све врсте теренских машина и компоненти фелни, као што су грађевинска опрема, рударске машине, виљушкари, индустријска возила, пољопривредне машине.

HYWG има напредну технологију заваривања за точкове грађевинских машина у земљи и иностранству, производну линију за инжењерске премазе точкова са међународним напредним нивоом и годишњи капацитет пројектовања и производње од 300.000 комплета, и има центар за експериментисање са точковима на покрајинском нивоу, опремљен разним инструментима и опремом за инспекцију и тестирање, што пружа поуздану гаранцију за осигурање квалитета производа.

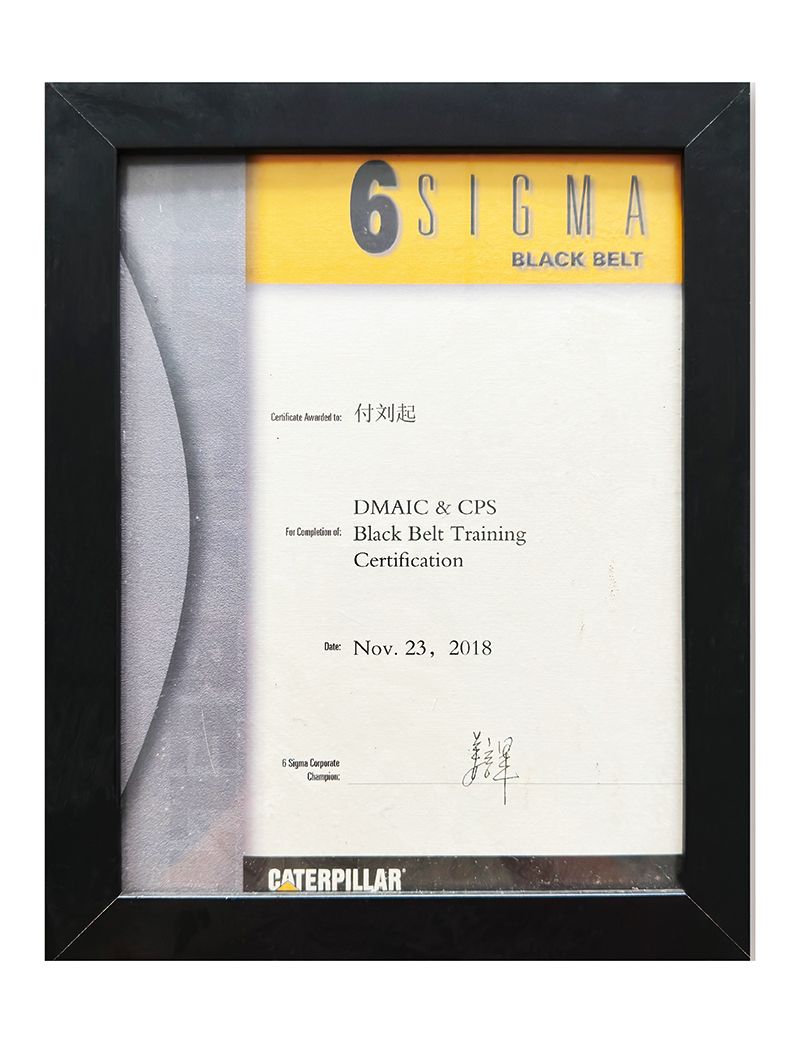

Данас има имовину вредну преко 100 милиона америчких долара, 1100 запослених и 4 производна центра. Наше пословање покрива више од 20 земаља и региона широм света, а квалитет свих производа је препознат од стране Caterpillar, Volvo, Liebherr, Doosan, John Deere, Linde, BYD и других глобалних произвођача оригиналне опреме.

HYWG ће наставити да се развија и иновира и наставиће да служи купцима свим срцем како би створио бриљантну будућност.

Зашто изабрати нас

Наши производи укључују точкове свих теренских возила и њихову додатну опрему, покривајући многе области, као што су рударство, грађевинске машине, пољопривредна индустријска возила, виљушкари итд.

Квалитет свих производа препознали су Caterpillar, Volvo, Liebherr, Doosan, John Deere, Linde, BYD и други светски произвођачи оригиналне опреме.

Имамо тим за истраживање и развој састављен од виших инжењера и техничких стручњака, фокусиран на истраживање и примену иновативних технологија и одржавање водеће позиције у индустрији.

Успоставили смо савршен систем постпродајних услуга како бисмо пружили благовремену и ефикасну техничку подршку и постпродајно одржавање како бисмо осигурали глатко искуство за купце током коришћења.

Сертификати

Волво сертификати

Сертификати добављача компаније John Deere

CAT 6-Sigma сертификати