Cerchio 17.00-25/1.7 per pala gommata per attrezzature da costruzione

I cerchi Original Equipment Manufacturer (OEM), noti anche come cerchi di serie, sono quelli forniti di serie sui veicoli al momento della loro prima produzione. Il processo di produzione dei cerchi OEM prevede diverse fasi, tra cui progettazione, selezione dei materiali, fusione o forgiatura, lavorazione meccanica, finitura e controllo qualità.

Le pale gommate Volvo presentano in genere caratteristiche quali:

1. Progettazione: i cerchi OEM iniziano con una fase di progettazione in cui ingegneri e progettisti definiscono le specifiche del cerchio, tra cui dimensioni, stile e capacità di carico. La progettazione considera anche fattori come il peso del veicolo, i requisiti prestazionali e l'estetica.

2. Selezione del materiale: la scelta del materiale è fondamentale per la resistenza, la durata e il peso del cerchio. La maggior parte dei cerchi OEM è realizzata in lega di alluminio o acciaio. I cerchi in lega di alluminio sono più comuni grazie al loro peso ridotto e alla migliore estetica. La composizione specifica della lega viene selezionata in base alle proprietà desiderate del cerchio.

3. Fusione o forgiatura: esistono due metodi di produzione principali per creare ruote OEM: fusione e forgiatura.

- Fusione: nella fusione, la lega di alluminio fusa viene colata in uno stampo che ha la forma della ruota. Raffreddandosi e solidificandosi, la lega assume la forma dello stampo. Questo metodo è comunemente utilizzato per creare design complessi ed è più conveniente per la produzione di un gran numero di ruote.

- Forgiatura: la forgiatura prevede la formatura di billette di lega di alluminio riscaldate utilizzando presse o martelli ad alta pressione. Questo metodo in genere produce cerchi più resistenti e leggeri rispetto alla fusione, ma è più costoso e più adatto ai veicoli ad alte prestazioni.

4. Lavorazione meccanica: dopo la fusione o la forgiatura, le ruote vengono sottoposte a un processo di lavorazione meccanica per perfezionarne la forma, rimuovere il materiale in eccesso e creare caratteristiche come il design dei raggi, i fori per i dadi delle ruote e la superficie di montaggio. Macchine a controllo numerico garantiscono precisione e uniformità in questa fase.

5. Finitura: i cerchi vengono sottoposti a diversi processi di finitura per migliorarne l'aspetto e proteggerli dalla corrosione. Tra questi rientrano la verniciatura, la verniciatura a polvere o l'applicazione di uno strato protettivo trasparente. Alcuni cerchi possono anche essere lucidati o lavorati meccanicamente per creare texture superficiali specifiche.

6. Controllo qualità: durante tutto il processo di produzione, vengono implementate rigorose misure di controllo qualità per garantire che le ruote soddisfino gli standard di sicurezza, prestazioni ed estetica. Ciò include test di integrità strutturale, bilanciamento, dimensioni e finitura superficiale.

7. Collaudo: una volta prodotte e finite, le ruote vengono sottoposte a vari test, come prove di fatica radiale e laterale, prove di impatto e prove di stress. Questi test aiutano a verificare la resistenza e la durata delle ruote in diverse condizioni.

8. Imballaggio e distribuzione: dopo aver superato i controlli di qualità e i test, le ruote vengono imballate e distribuite agli stabilimenti di assemblaggio automobilistico per l'installazione sui nuovi veicoli. Potrebbero anche essere disponibili come parti di ricambio per l'aftermarket.

Nel complesso, il processo di produzione delle ruote OEM è una combinazione di ingegneria, scienza dei materiali, lavorazione di precisione e controllo qualità per garantire che le ruote soddisfino gli standard di sicurezza, prestazioni ed estetica, integrandosi al contempo nel design e nella funzionalità del veicolo.

Più scelte

| pala gommata | 14.00-25 |

| pala gommata | 17.00-25 |

| pala gommata | 19.50-25 |

| pala gommata | 22.00-25 |

| pala gommata | 24.00-25 |

| pala gommata | 25.00-25 |

| pala gommata | 24.00-29 |

| pala gommata | 25.00-29 |

| pala gommata | 27.00-29 |

| pala gommata | DW25x28 |

Processo di produzione

1. Alloggio

4. Assemblaggio del prodotto finito

2. Laminazione a caldo

5. Pittura

3. Produzione di accessori

6. Prodotto finito

Ispezione del prodotto

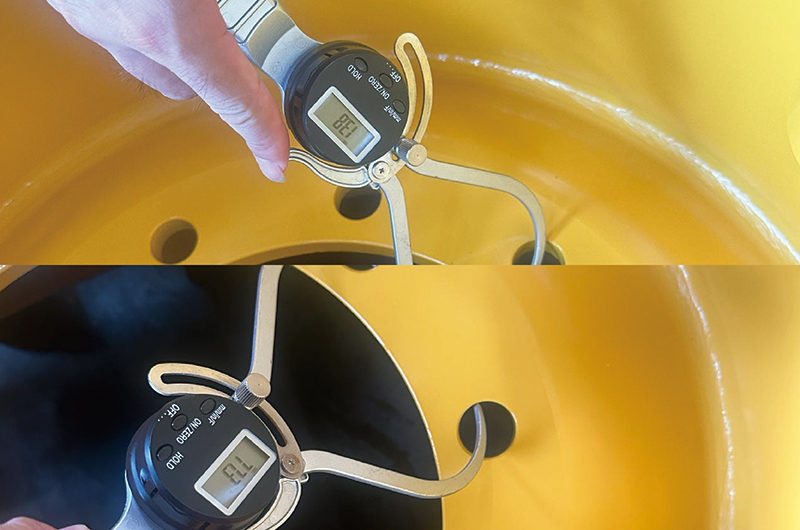

Indicatore a quadrante per rilevare l'esaurimento del prodotto

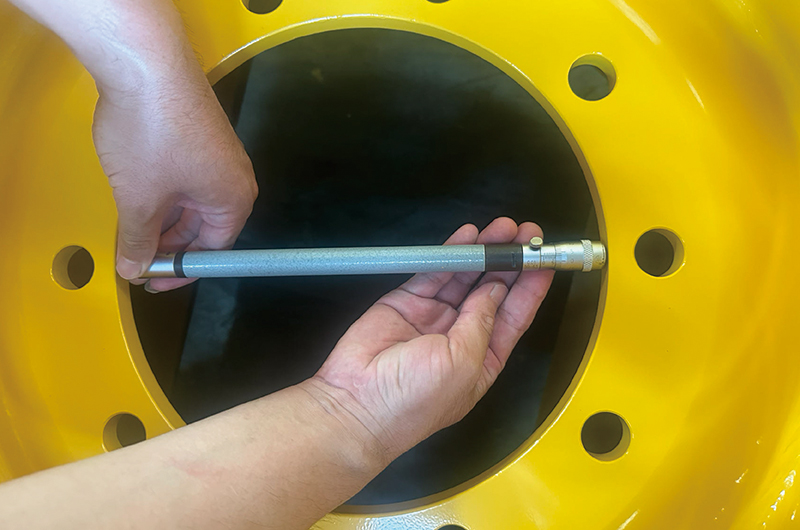

Micrometro esterno per rilevare micrometro interno per rilevare il diametro interno del foro centrale

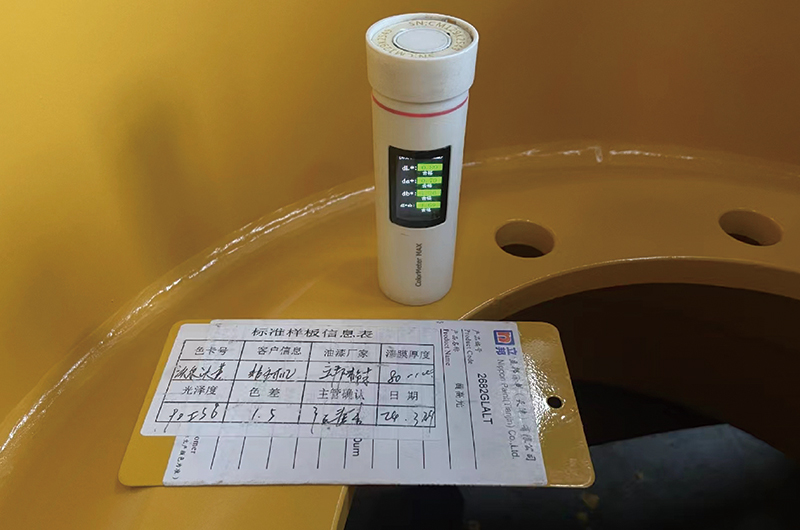

Colorimetro per rilevare la differenza di colore della vernice

Micrometro del diametro esterno per rilevare la posizione

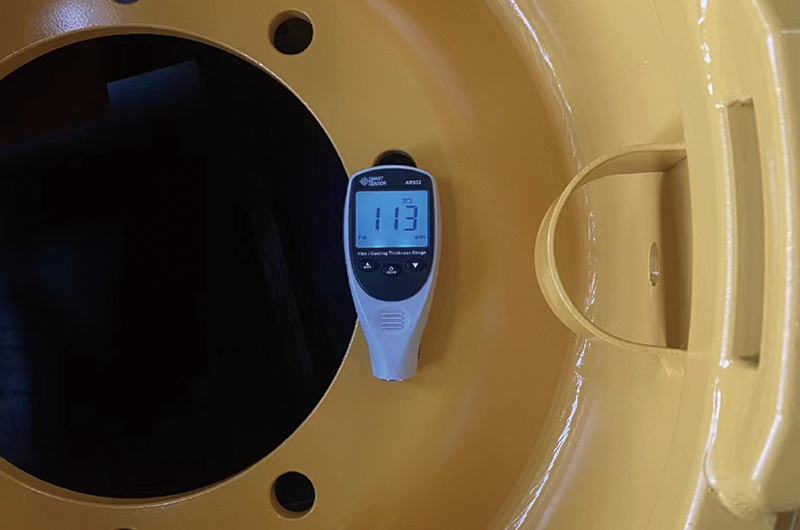

Misuratore di spessore del film di vernice per rilevare lo spessore della vernice

Prove non distruttive sulla qualità della saldatura del prodotto

Forza dell'azienda

Hongyuan Wheel Group (HYWG) è stata fondata nel 1996 ed è un produttore professionale di cerchi per tutti i tipi di macchinari fuoristrada e componenti per cerchi, come attrezzature edili, macchinari per l'industria mineraria, carrelli elevatori, veicoli industriali e macchinari agricoli.

HYWG dispone di una tecnologia di produzione di saldatura avanzata per ruote di macchinari edili in patria e all'estero, di una linea di produzione di rivestimenti per ruote di ingegneria di livello avanzato internazionale e di una capacità di progettazione e produzione annuale di 300.000 set, e dispone di un centro di sperimentazione sulle ruote a livello provinciale, dotato di vari strumenti e attrezzature di ispezione e collaudo, che forniscono una garanzia affidabile per assicurare la qualità del prodotto.

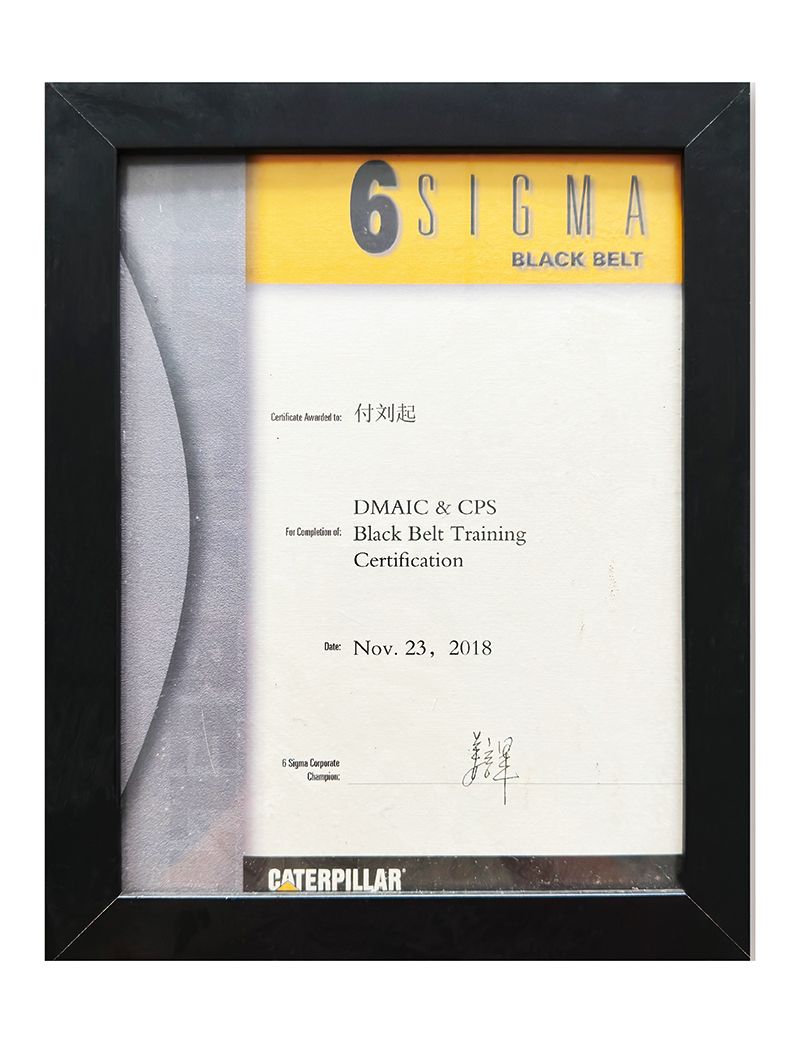

Oggi conta più di 100 milioni di dollari di asset, 1100 dipendenti e 4 centri di produzione. La nostra attività copre più di 20 paesi e regioni in tutto il mondo e la qualità di tutti i prodotti è stata riconosciuta da Caterpillar, Volvo, Liebherr, Doosan, John Deere, Linde, BYD e altri OEM globali.

HYWG continuerà a svilupparsi e innovare e a servire i clienti con tutto il cuore per creare un futuro brillante.

Perché sceglierci

I nostri prodotti comprendono le ruote di tutti i veicoli fuoristrada e i relativi accessori, coprendo numerosi settori, come l'industria mineraria, le macchine edili, i veicoli industriali agricoli, i carrelli elevatori, ecc.

La qualità di tutti i prodotti è stata riconosciuta da Caterpillar, Volvo, Liebherr, Doosan, John Deere, Linde, BYD e altri OEM globali.

Disponiamo di un team di ricerca e sviluppo composto da ingegneri senior ed esperti tecnici, focalizzato sulla ricerca e l'applicazione di tecnologie innovative e che mantiene una posizione di leadership nel settore.

Abbiamo creato un sistema di assistenza post-vendita perfetto per fornire un supporto tecnico e una manutenzione post-vendita tempestivi ed efficienti, per garantire ai clienti un'esperienza di utilizzo senza intoppi.

Certificati

Certificati Volvo

Certificati dei fornitori John Deere

Certificati CAT 6-Sigma